Tempo, Präzision und Bauteilereinheit sind in der Automobilindustrie zentrale Kriterien bei der Herstellung von Elektromotorgehäusen. Schon kleinste Ungenauigkeiten und Verunreinigungen können zu störenden Fahrgeräuschen führen. Um das zu verhindern, setzen Elektrofahrzeug-Hersteller für die Bauteilebearbeitung und -reinigung auf Hightech aus Germany.

Bei Automobilen mit Elektroantrieb wird das Motorgehäuse standardmäßig aus mehreren Aluminiumgussteilen zusammengesetzt. Die Bauteile weisen – je nach Hersteller und Auslegung des Antriebsaggregats – mehr oder weniger komplexe Geometrien auf. Um diese bei hohen Durchsätzen in Serie und mit verlässlich hoher Präzision in die Gussteile zu fräsen, setzen Automobilzulieferer und -hersteller aus aller Welt bei der Zerspanung auf 5-Achs-CNC-Bearbeitungszentren der Firma LiCON aus dem baden-württembergischen Laupheim.

Modular und individuell auf die Kundenanforderungen abgestimmt

Das Besondere an den Anlagen aus der LiFLEX-Baureihe von LiCON: Auf Basis eines modularen Baukastensystems lassen sich anwendungsspezifische Konfigurationsmöglichkeiten je nach Bearbeitungsaufgabe realisieren. Zur Auswahl stehen etwa verschiedene Optionen zur Beladung der Maschinen oder unterschiedliche Arten der Prozesskühlung. Besonders stolz sind die Schwaben auf die eigens entwickelte i³-Technologie für unabhängig korrigierbare Positionen der Motorspindeln in allen drei Linearachsen ihrer doppelspindligen LiFLEX Bearbeitungszentren. Diese Technologie erhöht die Bedienfreundlichkeit der Maschinen erheblich und macht die Bedienung so leicht wie bei einspindligen Maschinen. Selbst hochpräzise Bearbeitungsaufgaben lassen sich dank i³ doppelspindlig und somit deutlich effizienter als mit zwei Einspindlern erledigen.

In Zeiten des Mobilitätswandels hin zum Elektroantrieb sind die Bearbeitungszentren aus Laupheim mehr denn je gefragt – in Deutschland, Europa und weltweit. Das liegt nicht zuletzt an der Schnelligkeit, mit der die LiCON Ingenieure dank des modularen Aufbaus auf Kundenanforderungen reagieren können. Beispielhaft belegt dies die Anfrage eines US-amerikanischen Herstellers von E-Fahrzeugen, der ein Motorgehäuse aus Aluminiumgussteilen für eine neue Modellreihe fertigen wollte. Die Zeitvorgabe für den Aufbau der Produktion war so ambitioniert und dynamisch wie der Markt: in gerade mal sechs Monaten sollte die Fertigung Serienreife erreichen. Schon deshalb und aufgrund höchster Anforderungen an Präzision und Tempo bei der Bearbeitung fiel die Wahl auf LiCON als Maschinenbaupartner.

Keine Präzisionsbearbeitung ohne industrielle Teilereinigung

Warum die Anforderungen an die Teilepräzision bei E-Antrieben um ein Vielfaches höher sind als bei Verbrennern? „Weil Elektroantriebe nahezu lautlos laufen und schon kleinste Ungenauigkeiten bei der zerspanenden Bearbeitung im Fahrbetrieb zu einem hörbaren Mahlen und Malmen führen können“, erklärt LiCON Projektleiter Jochen Hummel. Damit dies nicht passiert, werden die LiFLEX Bearbeitungszentren von LiCON spezifisch auf die jeweiligen Bauteileanforderungen ausgelegt und für jedes einzelne Werkstück eingefahren. „Im Fall des amerikanischen Automobilbauers sollten auf den Maschinen drei unterschiedliche Bauteile gefertigt werden: die linke und die rechte Gehäusehälfte sowie das Mittelteil des Elektromotorgehäuses“, so Hummel.

Um die Präzisionsanforderungen des Kunden zu erfüllen, muss das doppelspindlige Bearbeitungszentrum beim Zerspanen eine Positionsgenauigkeit von kleiner als 20 m halten – und das fortlaufend über einen kompletten Produktionstag hinweg bei teilweise deutlich variierenden Hallentemperaturen. Zum Vergleich: Schon ein gewöhnliches Haupthaar hat eine Dicke von rund 70 Mikrometern (μm). Genauigkeit in solchen Dimensionen zu realisieren ist eine Herausforderung. Bereits kleine Temperaturschwankungen können zu Abweichungen führen. „Unsere Anlagen sind deshalb mit zahlreichen Sensoren ausgestattet und kompensieren Schwankungen automatisch durch den Einsatz spezieller Algorithmen in der Maschinensteuerung“, erklärt Hummel. Das allein reicht aber noch nicht.

„Kunden erwarten von uns Lösungen für die Produktion montagefertiger Bauteile“, weiß der Projektleiter, „und die können wir erst zur Verfügung stellen, wenn nach dem Zerspanen eine mindestens ebenso präzise industrielle Teilereinigung erfolgt.“ Hier kommt mit der Firma Silberhorn ein weiterer deutscher Maschinenbauspezialist ins Spiel. Das Unternehmen mit Sitz in der Oberpfalz, Bayern, entwickelt und baut für die industrielle Teilereinigung und das Wasserstrahlentgraten so innovative Anlagen wie die Silberhorn MWS – ein modular aufgebautes und mit neuester Sensortechnik ausgestattetes Multi Washing System (MWS).

Patentierte Technologien für höchste Teilesauberkeit

Die Silberhorn MWS ist als 1-, 2- oder 3-Bad-Anlage erhältlich und kann individuell auf spezifische Anforderungen abgestimmt werden. Das Spektrum reicht von Bauteile-Reinigungstechnologien für zerspanende Betriebe über solche für die Reinigung von medizintechnischen Bauteilen bis hin zu Lösungen für Komponenten der Leistungselektronik oder für elektrotechnische Bauteile. Damit ist die Silberhorn MWS geradezu prädestiniert für die Aufgaben im Wachstumsmarkt Elektromobilität.

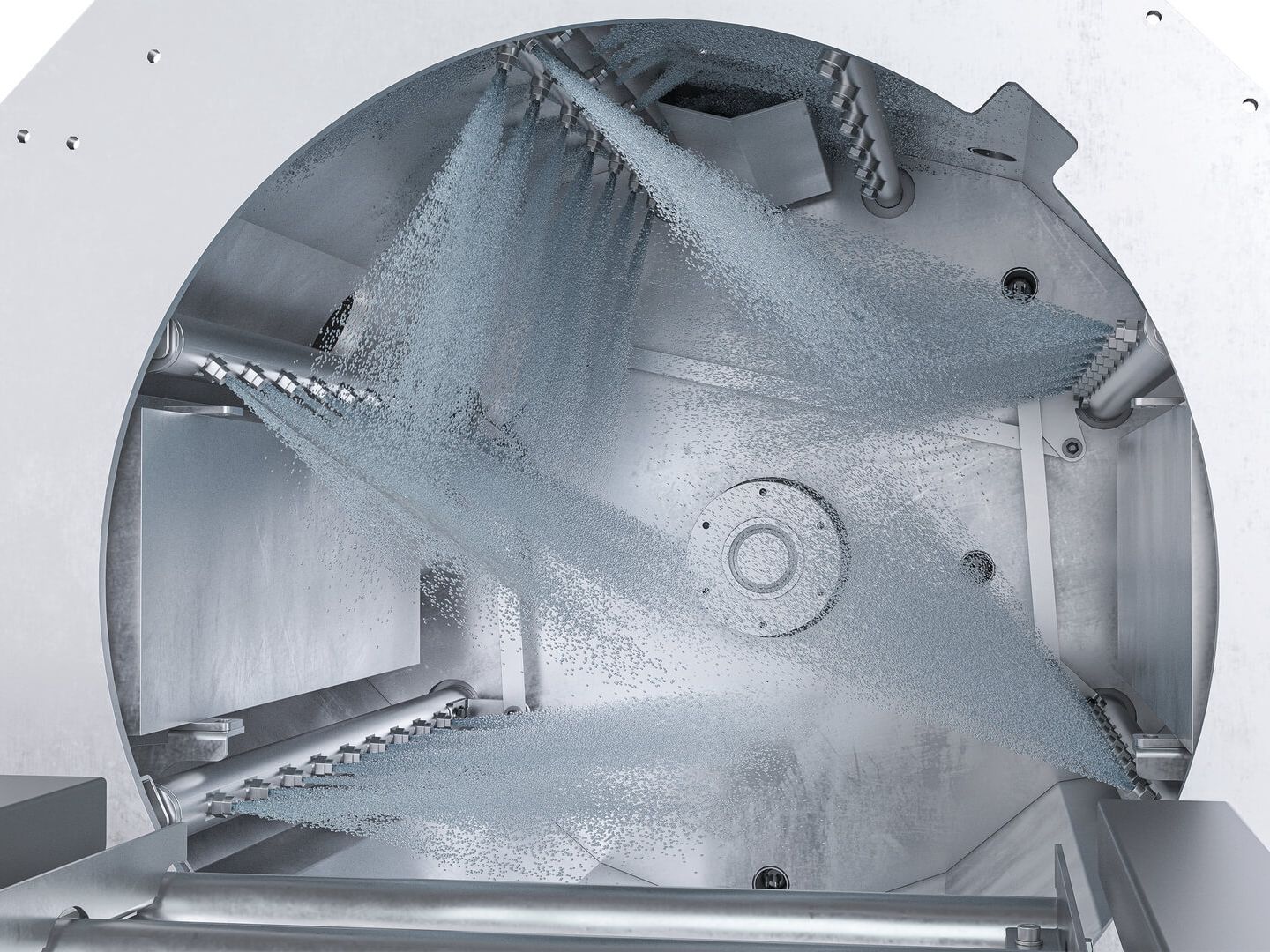

Dies sehen auch die Partner bei LiCON so: „Wir liefern unseren Kunden nicht nur leistungsstarke Bearbeitungsanlagen, sondern bieten umfassende Prozessunterstützung von der Bauteilreinigung bis hin zu vollautomatisierten Produktionslinien. Dafür arbeiten wir regelmäßig mit Partnern wie Silberhorn zusammen und entwickeln Gesamtlösungen für unsere Kunden aus den unterschiedlichsten Branchen“, bestätigt Hummel. Hauptgrund für die Zusammenarbeit mit Silberhorn sind die exzellenten Reinigungsleistungen, die sich mit Anlagen wie der Silberhorn MWS erzielen lassen. Das Einkammer-Reinigungssystem ist mit einem patentierten 4-fach-Schwenkregister ausgestattet und beherrscht gleich vier verschiedene Reinigungsarten. „Dazu gehören neben Spritzreinigen und Druckfluten auch das für Bauteile mit komplexen Innengeometrien optimierte Schöpffluten sowie das Ultraschallreinigen in zwei Frequenzbereichen“, erklärt Sebastian Weizer, Vertriebsleiter bei Silberhorn.

Cleaning as a Service – das Plus bei anspruchsvollen Entwicklungsprojekten

Wie gut das Zusammenspiel von LiCON Bearbeitungszentren und Silberhorn MWS funktioniert, hat das Entwicklungsprojekt für den amerikanischen Kunden eindrucksvoll gezeigt. Denn um den engen Zeitplan der Amerikaner einhalten zu können, war eine Interimslösung zwingend erforderlich. Die in Laupheim gefertigten doppelspindligen Bearbeitungszentren vom Typ LiFLEX II 766 i3 sollten noch in Deutschland mit den anspruchsvollen Werkstücken eingefahren werden. Um die Ergebnisse auf Einhaltung der engen Toleranzen hin überprüfen zu können und den ebenso anspruchsvollen Prozess der industriellen Bauteilereinigung exakt auf die Werkstücke abzustimmen, bot sich der Lohnreinigungsservice von Silberhorn an.

„Mit Cleaning as a Service, kurz CaaS, profitieren unsere Kunden und Partner wie LiCON von einer Dienstleistung, die in Entwicklungsprojekten, bei Kleinserien oder Kapazitätsengpässen von großem Mehrwert ist“, sagt Weizer. Mit dem Know-how aus über 30 Jahren industrieller Teilereinigung und dem kompletten Portfolio an Reinigungsanlagen definieren die CaaS-Spezialisten von Silberhorn den bauteilespezifisch idealen Reinigungsprozess. Dafür werden die Reinigungsergebnisse im werkseigenen Prüflabor systematisch überwacht. „So stellen wir sicher, dass selbst höchste Anforderungen an die technische Sauberkeit von Bauteilen schnell und zuverlässig erfüllt werden – auch ohne den zeit- und kostenintensiven Aufbau einer eigenen Vor-Ort-Lösung“, sagt Weizer. Wobei die mit dem Lohnreinigungsservice gewonnenen Erkenntnisse und Erfahrungen selbstverständlich auch für den späteren Aufbau einer kundeneigenen Teilereinigung zur Verfügung stehen.

Maschinentransport per Luftfracht

Wie gut eine solche Interimslösung funktioniert, wenn alle Beteiligten Hand in Hand arbeiten, hat das Projekt mit dem amerikanischen Hersteller von E-Fahrzeugen bewiesen. Zunächst wurden Rohgussteile per Luftfracht nach Deutschland geschickt. Hier wurden sie in den kundenspezifisch realisierten Bearbeitungszentren von LiCON zerspant, dann zur Lohnreinigung an den etwas mehr als 200 Kilometer entfernten Silberhorn Hauptsitz im bayerischen Lupburg transportiert, industriell gereinigt, verpackt und zurück in die USA geflogen.

Das Zusammenspiel hat so gut funktioniert, dass es nicht bei den zum Einfahren der Anlagen ursprünglich geplanten 1.800 Werkstücken je Motorgehäusebauteil blieb. Stattdessen entwickelte sich eine fünfmonatige Produktionszusammenarbeit. In diesem Zeitraum hat LiCON für den Hersteller von E-Fahrzeugen rund 25.000 Gehäusebauteile in Deutschland gefertigt, jedes dieser Bauteile wurde bei Silberhorn gereinigt und anschließend zurück in die Vereinigten Staaten geschickt – just in time und in erstklassiger Qualität.

Dieser Produktionssupport endete mit der planmäßigen Lieferung der Bearbeitungszentren in die USA. LiCON fertigte für seinen US-amerikanischen Kunden insgesamt fünf der werkstückoptimierten CNC-Bearbeitungszentren vom Typ LiFLEX II 766 i³. Sie wurden nach dem Einfahren und der erfolgreichen Auftaktfertigung in Deutschland mit dem weltweit größten Frachtflieger in die USA überführt und dort erfolgreich in Betrieb genommen.

Webseite der Firma LiCON: www.licon.com

Der Beitrag ist erschienen in JOT 63 (2023) Heft 4, S. 44-45. Online abrufbar unter: https://www.springerprofessional.de/bauteile-praezise-bearbeiten-und-reinigen/25176802 sowie in maschinenbau 3 (2023) Heft 2, S. 35-37. Online abrufbar unter: https://www.springerprofessional.de/bauteile-praezise-bearbeiten-und-reinigen/25213898.